Enoberg (llenadoras de líquidos)

- EVF – (Electronic volumetric filling system) / Llenadoras de líquidos, con sistema volumétrico electrónico.

- ELC – (Electro-pneumatic counter-pressure level filling system) / Llenadoras de líquidos, sistema electrónico-neumático, isobárico, a nivel.

- RLF – (Recirculation filling system) / Llenadora de líquidos con retorno de producto.

Llenadoras de líquidos, con sistema volumétrico electrónico.

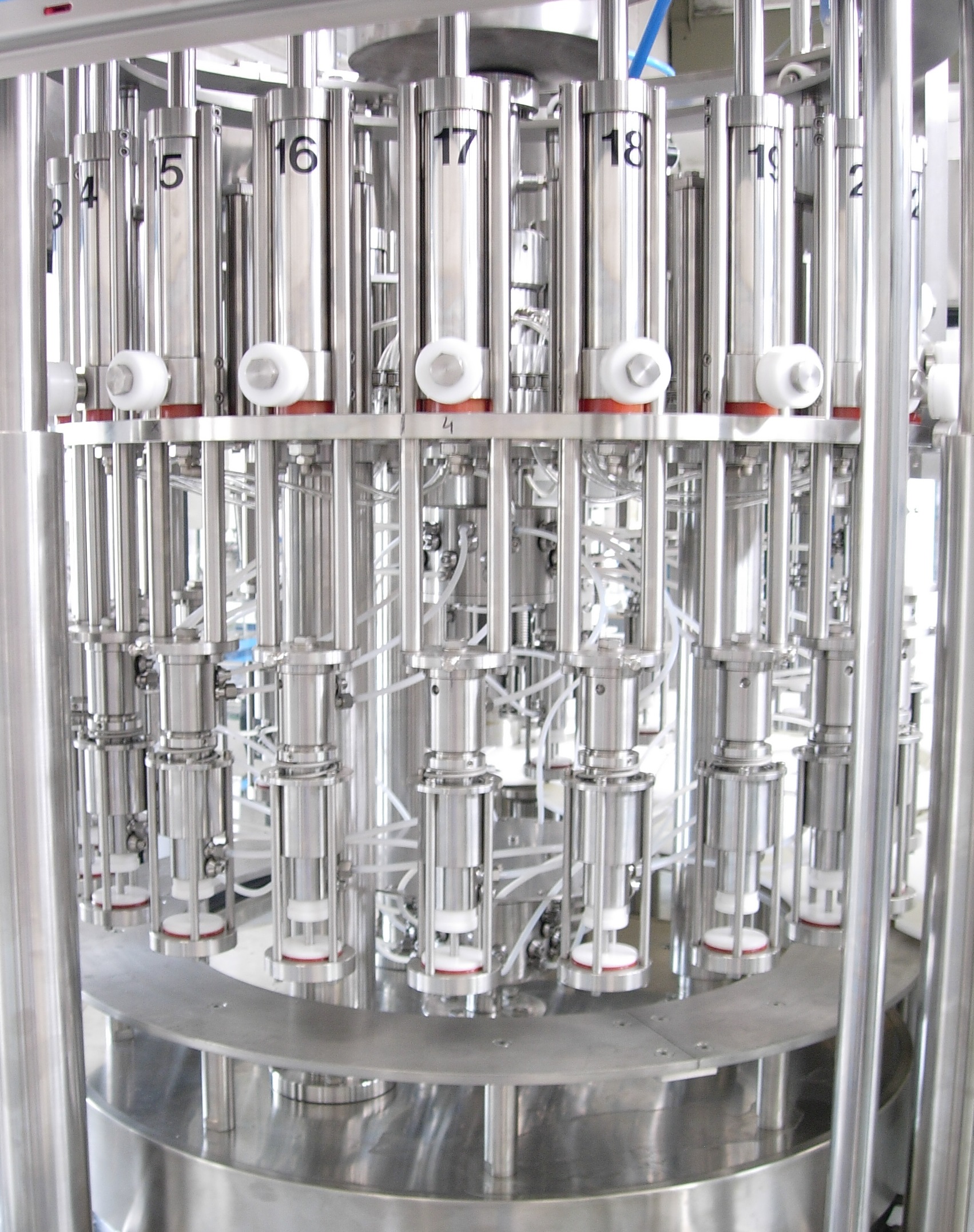

EVF – (Electronic volumetric filling system).

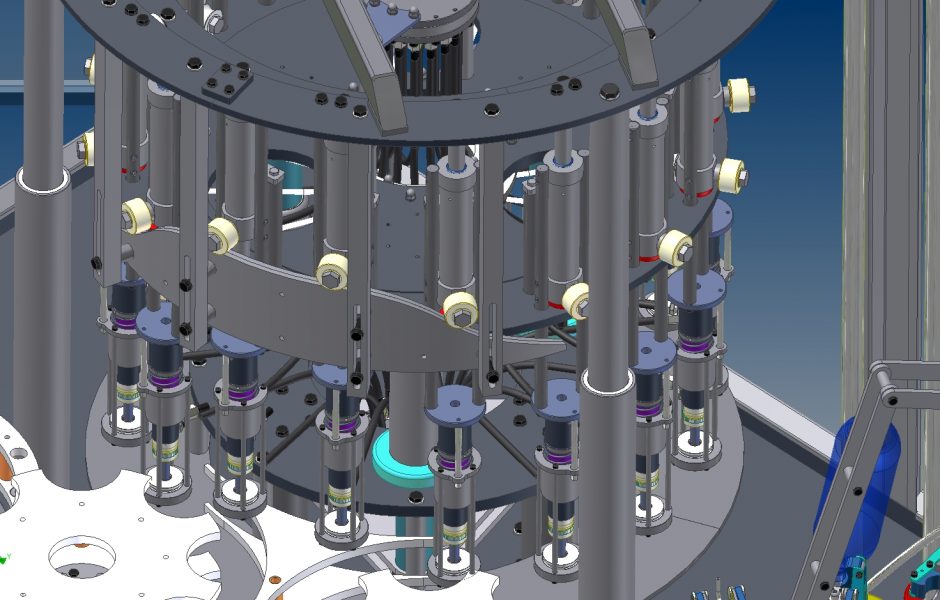

Las llenadoras serie EVF/EMF de representan la vanguardia en el sector del embotellado de producto sin gas en botellas PET.

Apta para el llenado de agua, aceite, leche, detergentes, zumos y vinagre, está equipada con soluciones innovadoras que la vuelven una máquina de top de gama, versátil y de fácil mantenimiento.

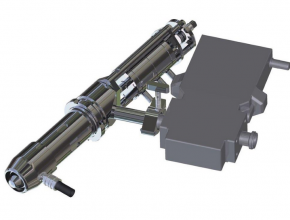

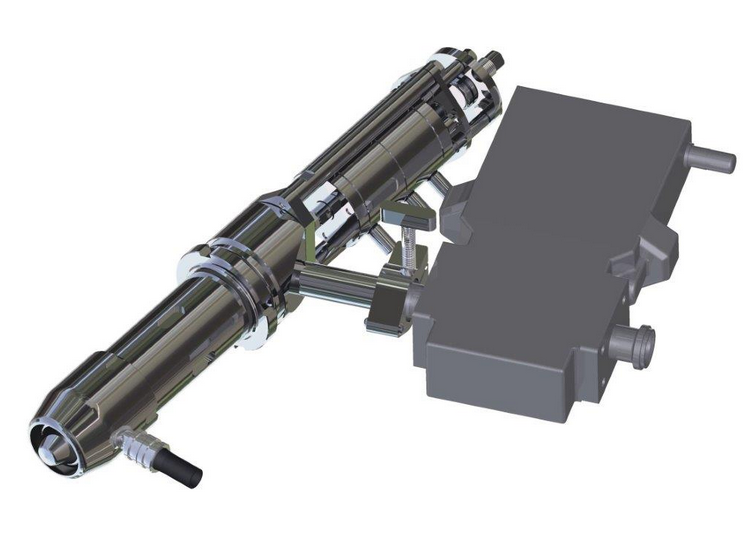

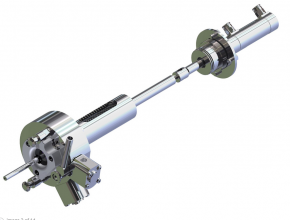

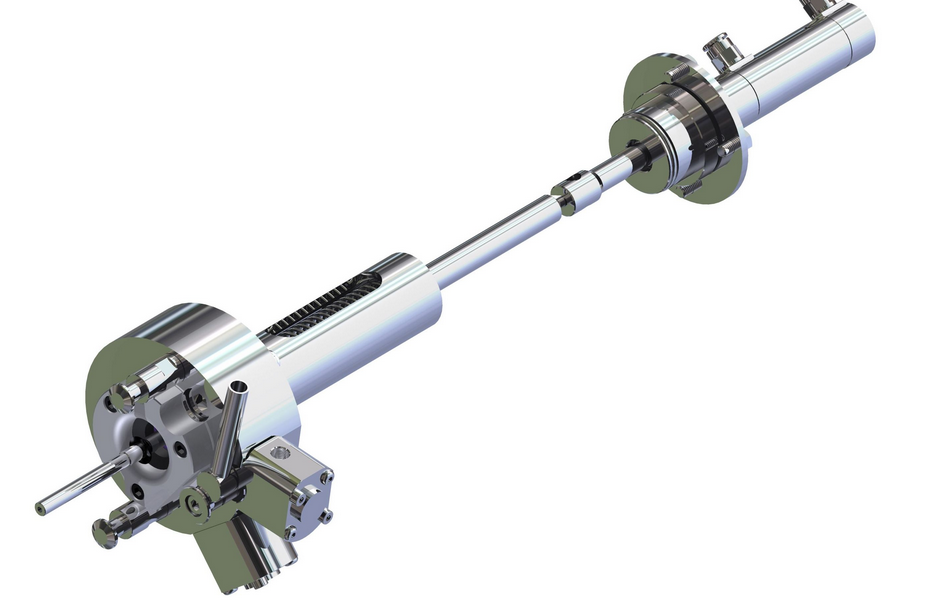

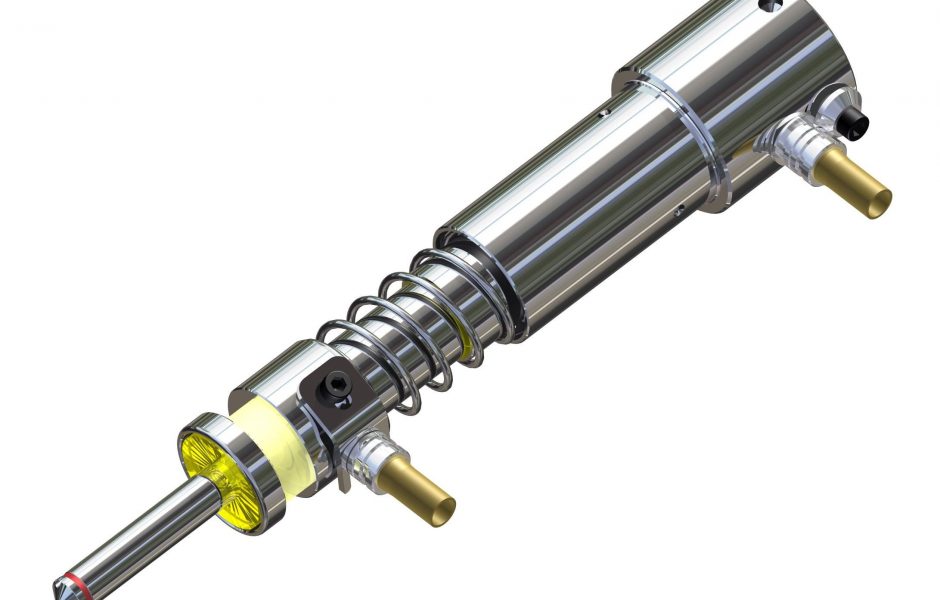

El núcleo de la máquina es el caudalímetro, un dispositivo electrónico de alta precisión instalado en las cercanías de la válvula y que mida la cantidad del producto llenado. El caudalímetro es disponible tanto en la versión magnética (que se equipa en la serie EVF) que se utiliza para producto con conductividad eléctrica superior a los 30μS/cm, como en la versión másica (equipada en la serie EMF) y que se utiliza para producto no conducible.

La válvula de llenado, totalmente diseñada y desarrollada por Enoberg, asegura un bajo riesgo de contaminación en la fase de llenado ya que no está previsto ningún contacto entre válvula y botella.

Un nivel de higiene puede ser alcanzado instalando el sistema opcional de soplado de aire estéril del cuerpo válvula que permite de crear una barrera de aire alrededor de la botella a lo largo de todo el proceso de llenado.

El modelo básico de la máquina está también equipado de otras soluciones de avanzada tecnología, como:

La llenadora ENOBERG de la serie EVF es completamente sanificable gracias a las falsas botellas instaladas al lado de cada grifo de llenado, al tanque externo equipado con spray ball y al sistema de tubería que permiten, según la necesidad, de recuperar y reutilizar la solución de lavado.

Disponible en varios modelos para cubrir un amplia gama de velocidades de producción, la máquinas de las series EVF y EMF son disponibles en la versión llenadora+taponadora, enjuagadora+llenadora+taponadora o en la innovadora versión ECOBLOC® en donde el bloque de llenado+taponado de Enoberg se combina a las estiro-sopladoras SMI.

PRODUCTION RANGE

| PRODUCTO | SÉRIE | VELOCIDAD (bph) | REFERIMIENTO |

| Agua sin gas y producto conducible | EVF | 1.000 – 36.000 | 1.5 lt |

| Aceite alimenticio y producto no conducible | EMF | 1.000 – 36.000 | 1 lt |

| Zumo – leche fresca – yogurt para beber | EVF | 1.000 – 36.000 | 0.5 lt |

| Vinagre | EVF | 1.000 – 24.000 | 1 lt |

| Detergentes | EVF | 1.000 – 36.000 | 0.5 lt |

TABLA DE DATOS DE COMPATIBILIDAD

| Capacidad de las botellas compatibles | 0.2 lt ÷ 12 lt (versión HC) |

| Producción | 1.000 ÷ 36.000 bph |

| Grifos disponibles | 9 ÷ 60 |

| Tapones utilizables | De rosca en plástico, plástico a pressión |

| Ø Botellas manejables | 44 ÷ 125 mm (215 mm versión HC) |

| H Botella manejables | 160 ÷ 340 mm |

| Tipo de transferencia de botellas | Por el cuello (Neck Handling) |

| Panel operador | Pantalla táctil SMITEC 7″ |

| Temperatura de llenado | 3 ÷ 85°C |

* Los valores indicados no son vinculantes, puesto que deben ser confirmados por ENOBERG en función de las condiciones de producción del usuario.

Funcionamiento

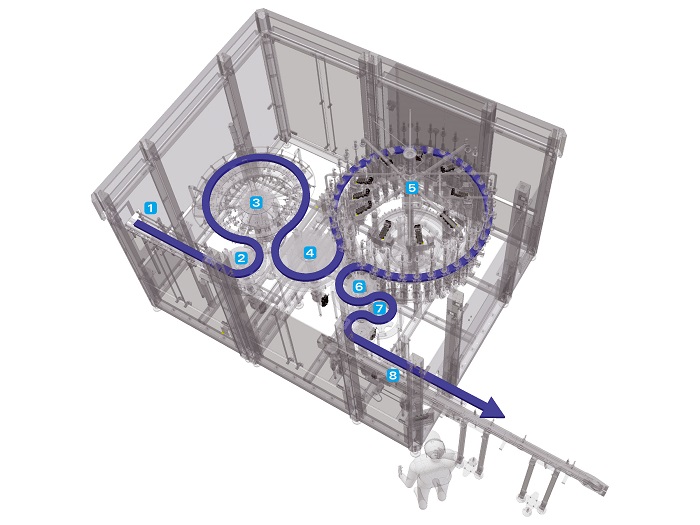

1-ENTRADA BOTELLAS

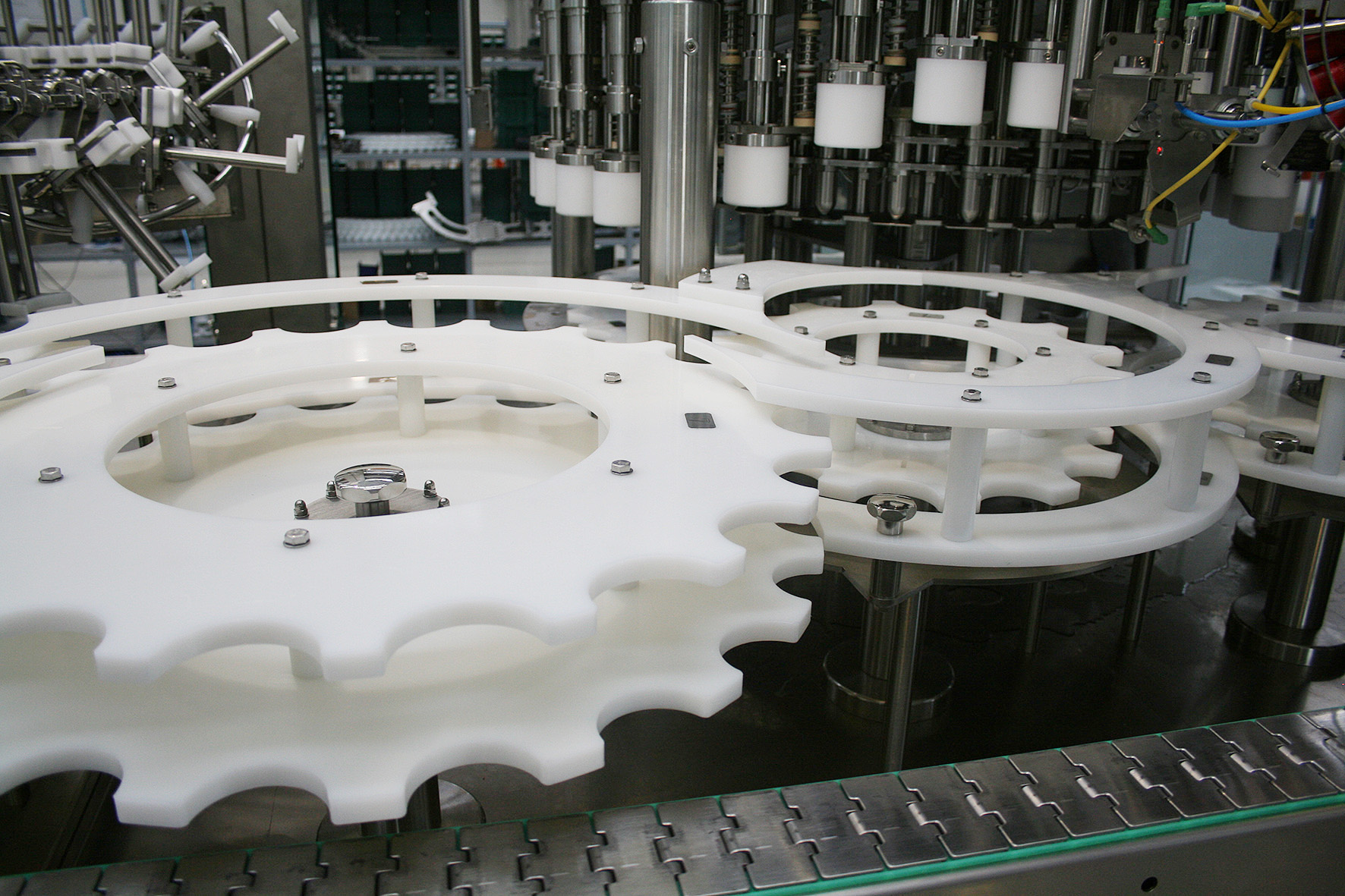

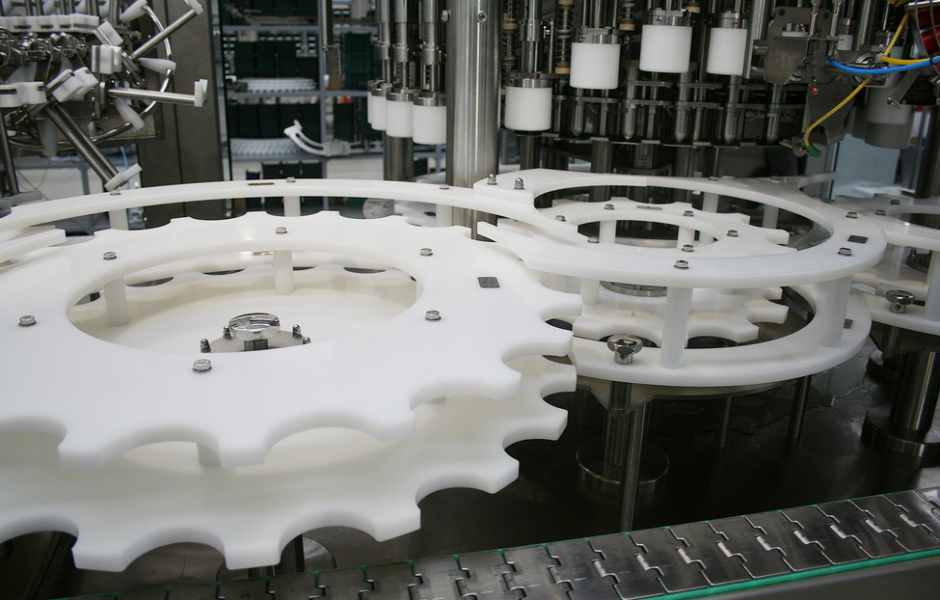

Las botellas en PET entran en la máquina gracias a transportadores de aire. El flujo de botellas se puede ajustar a través de una puerta neumática que, según el estado de la producción de la planta, permite o bloquea el pasaje de las botellas hacia la primera estrella de transferencia de la máquina.

2-TRANSFERENCIA BOTELLAS ENTRADA ENJUAGADORA

Las botellas recibidas del transportador de aire se transfieren hacia la enjuagadora utilizando una estrella, que rodando mueve los envases por el cuello adentro del carrusel de enjuague.

3-ENJUAGADORA

La botella, una vez llegada al carrusel, se ve tomada por una pinza (conocida como tapón) que la vuelca de 180° para que la boca esté alineada con la boquilla de enjuague. Esta suministra agua o aire, según el producto de tratamiento y las preferencias del cliente. Al final del proceso la botella vuelve en su posición inicial y está lista para su transferencia al carrusel de llenado. Cada estación de enjuague está equipada con un sistema “no bottle-no spray”: un sensor colocado a la entrada de la enjuagadora que detecta la presencia de botellas. En caso de que no haya, la estación que queda vacía no se activará. Ciascuna stazione di risciacquo è dotata del sistema «no bottle-no spray»: un sensore posizionato in prossimità dell’ingresso della sciacquatrice rileva la presenza della bottiglia. Nel caso in cui la bottiglia non sia rilevata, la relativa stazione non effettuerà alcuna operazione di risciacquo.

4-TRASFERENCIA BOTELLAS ENJUAGADORA-LLENADORA

Las botellas salientes de la enjuagadora tienen que pasar hacia la llenadora. Otra estrella recoge los contenedores por el cuello y los transporta hacia el carrusel de llenado.

5-LLENADORA

En la estación de llenado, una pinza deja la botella alineada bajo una válvula. La tecnología de llenado de esta máquina no necesita contacto entre válvula y envase. El producto a llenar se encuentra en un tanque externo desde el que se envía hacia las válvulas a través de una bomba dedicada. El llenado es electrónico volumétrico con medidores magnéticos de caudal (modelos EVF para productos conductibles) o de electrónicos másicos basados en el efecto de Coriolis (modelos EVM para producto no conductible). Cada válvula está equipada con su proprio caudalímetro, que detecta la cantidad de producto que pasa a través de la válvula una vez que comienza el llenado. El cálculo se realiza con impulsos que se comparan con la referencia introducida en el PC para el formato en uso. Cuando el valor deseado se alcanza, la válvula recibe un señal de cierre para terminar el llenado; la botella llena ahora está lista para entrar al taponador. Cada estación de llenado está equipada con el sistema “no bottle- no fill”: en caso de falta de botella en la estación, la válvula no comienza el llenado.

6-TRANSFERENCIA BOTELLAS LLENADORA-TAPONADORA

Las botellas llegan desde la llenadora directas hacia la taponadora. Esta transferencia ocurre a través de estrellas que las toman por el cuello y las dirigen a la taponadora.

7-TAPONADORA

Una vez que el envase entra en la taponadora, otra estrella de transferencia centra la botella debajo el cabezal de taponado. Un sistema de alimentación entrega los tapones sobre el dispositivo “pick and place”. El cabezal de taponado retira el tapón desde el dispositivo y lo aplica al contenedor. Según el tipo de tapón (tapón de rosca en plástico o a presión), el sistema de taponado puede ser rotativo o a presión. La botella, finalmente lavada, llenada y tapada, está lista para salir de la máquina a través la cinta transportadora de salida. Cada cabezal de taponado está equipado con un sistema “no bottle-no cap” que en caso de falta de botella, no aplica el tapón.

8-NASTRO IN USCITA

La botella lavada, llenada y tapada sale de la máquina por un transportador a cadena. Su altura puede ser ajustada automáticamente para permitir que el punto de apoyo del fondo de la botella pueda adaptarse con cualquier envase necesario.

* Los valores indicados no son vinculantes, puesto que deben ser confirmados por ENOBERG en función de las condiciones de producción del usuario.

DATOS TÉCNICOS

Ventajas

De série

Todas las máquinas de las serie EVF/EMF están equipadas con

Opcionales

Es posible montar en las máquinas de las series EVF/EMF de ENOBERG los siguientes opcionales tras solicitud

* Los valores indicados no son vinculantes, puesto que deben ser confirmados por ENOBERG en función de las condiciones de producción del usuario.

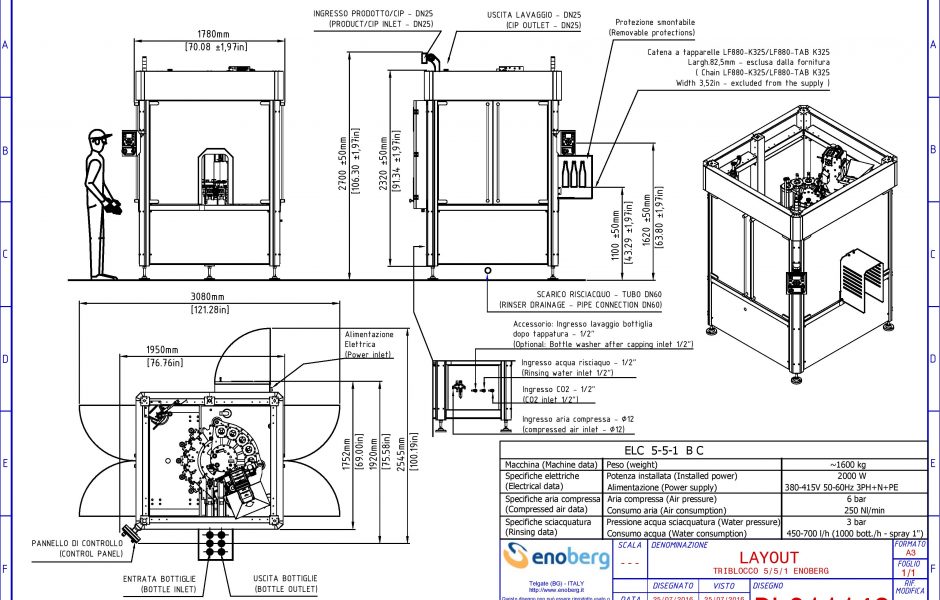

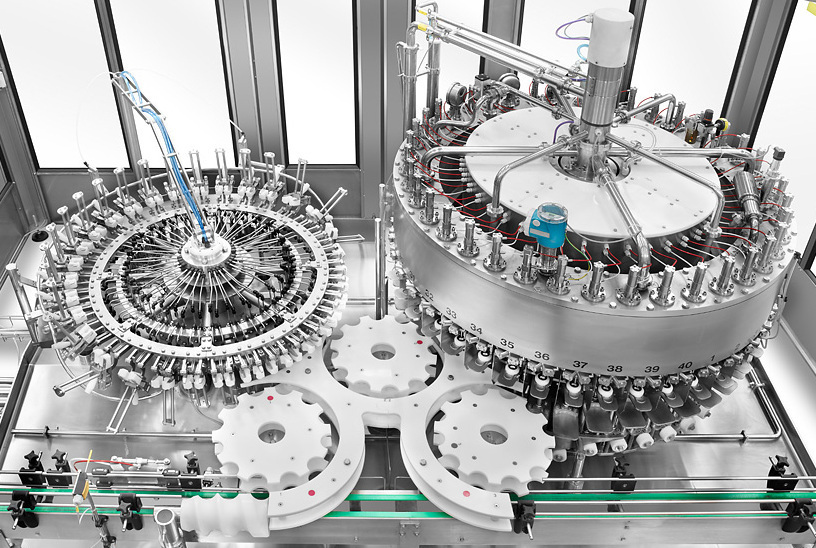

Llenadoras de líquidos, sistema electrónico-neumático, isobárico, a nivel.

ELC – (Electro-pneumatic counter-pressure level filling system).

La llenadora ENOBERG de la serie ELC es la máquina ideal para embotellar productos gaseificados, tanto en PET como en VIDRIO.

Apta para productoss como agua con gas, refrescos y cerveza, esta máquina utiliza soluciones innovadoras que la vuelven versatil y fácil de mantener.

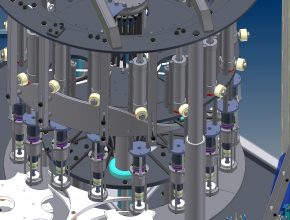

El corazón de la máquina es la válvula de llenado eléctroneumática (válvulas neumáticas accionadas por electroválvulas) para un llenado a nivel por gravedad.

La válvula electroneumática, totalmente diseñada y realizada por Enoberg, facilita la automación de todas las fases de llenado: pre-evacuación, presurización de la botella, llenado, autonivelado.

Equipada con una cisterna capaz de resistir a presiones de hasta 6 bar, la llenadora serie ELC de ENOBERG cubre una vasta gama de producción gracias a la configuración de 5 a 48 estaciones de llenado.

En la versión apta para cerveza es configurable con un dispositivo que efectua una doble pre-evacuación del oxígeno presente en cada botella antes de empezar el llenado; gracias a este opcional, el oxígeno presebte al interiorde la botella queda casi completamente eliminado para garantizar una más largo tiempo de caducidad, además de asegurar el mantenimiento del sabor original.

La versión base de la máquinaa está equipada de otras soluciones de vanguardia tecnológica, cuales:

La llenadora ELC de ENOBERG es completamente sanificable gracias a las falsas botellas y al sistea de tuberías que permiten, según la necesidad, de recuperar y reutilizar la solución de lavado y efectuar la sanificación con y contracorriente.

Disponible en varias medidas para cubrir una vasta gama de producción, las máquinas de la serie ELC son disponibles en la versión llenadora+taponadora y enjuagadora+llenadora+taponadora.

PRODUCTION RANGE

| PRODUCTO | VELOCIDAD (bph) | BOTELLA DE REFERENCIA |

| Agua con gas (12°C – 15°C | 1.000 – 18.000 | 0.5 lt |

| Cerveza (0°C – 5°C) | 1.000 – 12.000 | 0.5 lt |

| Refrescos con gas (12°C – 15°C) | 1.000 – 18.000 | 0.5 lt |

TABLA DE DATOS DE COMPATIBILIDAD

| Capacidad botellas trabajables | 0.2 lt ÷ 3 lt |

| Velocidad de producción | 1.000 ÷ 18.000 bph |

| Estacione de llenado disponibles | 5 ÷ 60 |

| Tapones utilziables | Corona, rosca en plastico, rosca en aluminio |

| Botellas utilizables | PET – Vidro |

| Ø Botellas utilizables | 44 ÷ 125 mm |

| H Botellas utilizables | 160 ÷ 340 mm |

| Transferencia botellas | Neck Handling – Bottom Handling |

| Panel operador | Pantalla táctil SMITEC 7″ |

| Temperatura de llenado | 0 ÷ 20°C |

| Precisión de llenado | ± 2 mm |

Funcionamiento

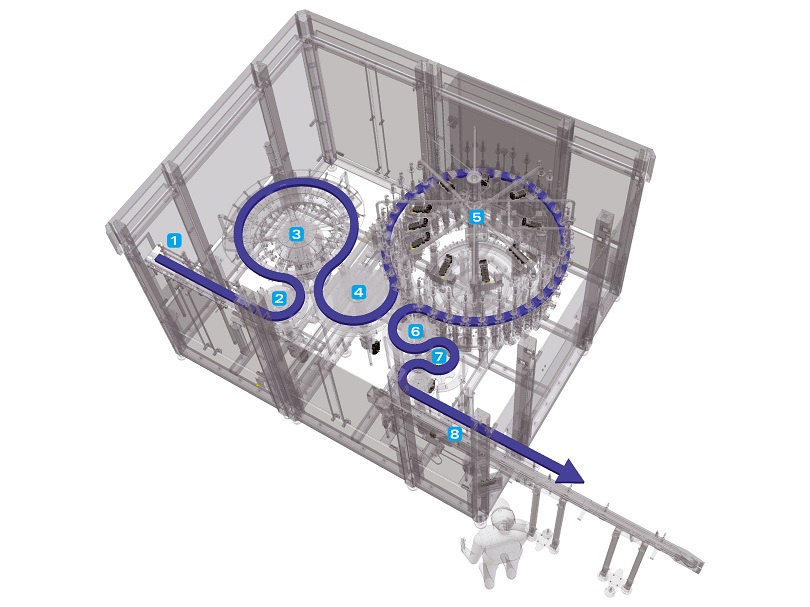

1-ENTRADA BOTELLAS

Las botellas entran en la máquina gracias a transportadores. El transportador es de aire si las botellas son de PET y de cinta para botellas en vidro. El flujo de botellas se puede ajustar a través de una puerta neumática que, según el estado de la producción de la planta, permite o bloquea el pasaje de las botellas hacia la primera estrella de transferencia de la máquina.

2-TRANSFERENCIA BOTELLAS ENTRADA ENJUAGADORA

Las botellas recibidas del transportador se transfieren hacia la enjuagadora utilizando una estrella, que rodando mueve los envases adentro del carrusel de enjuague.

3-ENJUAGADORA

La botella, una vez llegada al carrusel, se ve tomada por una pinza (conocida como tapón) que la vuelca de 180° para que la boca esté alineada con la boquilla de enjuague. Esta suministra agua o aire, según el producto de tratamiento y las preferencias del cliente. Al final del proceso la botella vuelve en su posición inicial y está lista para su transferencia al carrusel de llenado. Cada estación de enjuague está equipada con un sistema “no bottle-no spray”: un sensor colocado a la entrada de la enjuagadora que detecta la presencia de botellas. En caso de que no haya, la estación que queda vacía no se activará. Ciascuna stazione di risciacquo è dotata del sistema «no bottle-no spray»: un sensore posizionato in prossimità dell’ingresso della sciacquatrice rileva la presenza della bottiglia. Nel caso in cui la bottiglia non sia rilevata, la relativa stazione non effettuerà alcuna operazione di risciacquo.

4-TRASFERENCIA BOTELLAS ENJUAGADORA-LLENADORA

Las botellas salientes de la enjuagadora tienen que pasar hacia la llenadora. Otra estrella recoge los contenedores y los transporta hacia el carrusel de llenado.

5-LLENADORA

La botella llega al carrusel de llenado a través de la estrella de transferencia. Cada estación de llenado del carrusel está compuesta por una válvula de accionamiento neumático: una vez que la botella esté colocada un pistón neumático la acerca a la válvula de llenado. Cuando la botella entra en contacto con la válvula, las fases del llenado empiezan. En la primera fase se inyecta CO2 en la botella para que alcance la misma presión del tanque de producto. La presión en la botella permite a la válvula de abrirse y comenzar la segunda fase, la del llenado. El producto pasa de la cisterna a la botella por simple gravedad. Un deflector instalado en la válvula permite desviar el flujo de producto hacia las paredes, reduciendo la formación de espuma a lo largo del proceso. Una vez alcanzado un determinado nivel en el envase, se interrumpe la transferencia del líquido. La válvula se cierra con una electro-válvula y así empieza la fase de descompresión, en donde la sobrepresión al interior de la botella se descarga para que el contenedor pueda salir de la estación sin agitar el producto. La botella ahora está lista para ser transferida a la taponadora. En caso de llenado de cerveza, la fase de presurización de la botella está sustituida por una fase de doble pre-evacuación de oxígeno. En este tratamiento se aspira el aire y se inyecta CO2 en la botella dos veces, lo que permite reducir a lo mínimo la presencia de oxígeno en el envase y evitar que el producto se oxide.

6-TRANSFERENCIA BOTELLAS LLENADORA-TAPONADORA

Las botellas llegan desde la llenadora directas hacia la taponadora. Esta transferencia ocurre a través de estrellas que las dirigen a la taponadora.

7-TAPONADORA

A través de otra estrella de transferencia la botella entra en el tapador, donde una estrella moldeada centra los envases bajo cada estación ddetaponado. En caso de tapón de rosca o a presión en plastico, se utiliza un sistema de toma denominado «pick and place», donde el tapón llega desde la cinta de alimentación a una estrella de transferencia y es entonces prelevado por el cabezal de taponado. En caso de tapones de rosca en aluminio el tapón se coloca directamente en la boca de la botella. Según el tapón aplicado, el sistema de taponado puede ser rotativo (tapones de rosca en plástico), a presión (tapones en plastico a presión o tapones corona) o con cabezales roscadores (tapones de rosca en plástico). La botella, una vez lavada, llenada y tapada, está lista para salir de la máquina a través de la cinta de salida. Cada estación de taponado está qeuipada con un sistema «no bottle-no cap»: en caso de falta de botella debajo del cabezal, el tapón no se aplica.

8-NASTRO IN USCITA

Las botellas lavadas, llenada y tapadas se colocan sobre una cinta transportadora que las lleva afuera de la máquina. En las versiones con toma por el cuello (neck handling) esta cinta tiene ajuste automático de la altura, lo cual permite adaptar el punto de apoyo de la botella según su altura.

* Los valores indicados no son vinculantes, puesto que deben ser confirmados por ENOBERG en función de las condiciones de producción del usuario.

DATOS TÉCNICOS

Ventajas

Accesorios de serie

Todas las máquinas de la serie ELC están equipadas con:

Accesorios añadibles

Disponibles como opcionales, es posible instalar en la serie ELC de ENOBERG:

Y en la versión para cerveza

* Los valores indicados no son vinculantes, puesto que deben ser confirmados por ENOBERG en función de las condiciones de producción del usuario.

Llenadoras de líquidos, sistema electrónico-neumático, isobárico, a nivel.

ELC – Para micro cervecerias.

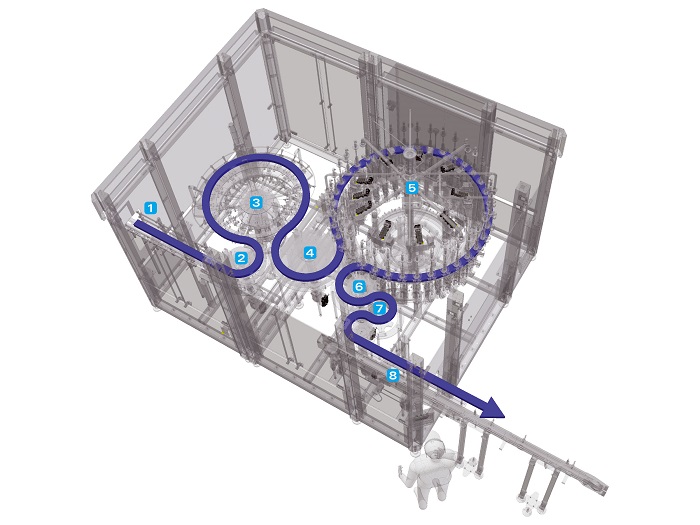

Nuevo microbloque para microcervecerías completo de enjuagadora, llenadora isobárica electroneumática con sistema doble preevacuación y taponadora simple para tapones corona hasta 1.000 bph en 330 ml.

La válvula permite un amplia felxibilidad de ajustes del ciclo de llenado simplemente variando los tiempos de vació y llenado desde PLC.

La llenadora isobárica ELC 5-5-1 se caracteriza por su funcionamiento paso por paso. Para mantener su estructura compacta, el diseño de la máquina se basa en una llenadora linear, con cada fase del proceso colocada alrededor de una estrella central. De esta forma las botellas atravesan las fases de enjuague y llenado en grupos de 5. La taponadora no està ligada a este funcionamiento, y por eso tapa toda botella que pase. La ventaja clave de una máquina paso por paso es el tiempo reducido de cambio de formato, si comparada con las máquinas rotativas o lineares. La estrella central y las guias son los únicos elementos que hay que sustituir, y luego simplemente se tiene que ajustar la altura de los dispositivos.

Todos los motores y transmisiones mecánicas de la máquina están montados debajo de la base de la máquina para evitar cualquier contacto con la parte mojada.

1-Un transportador mueve las botellas hachia el interior de la máquina, donde un sistema motorizado vuelca las botellas bocabajo para que las bocas sean colocadas sobre las estaciones de enjuague. Cada boquilla está equipada con un sistema sin herramienta para un ajuste rápido. Después del tratamiento de enjuague, las botellas vuelven bocarriba y se entregan a la estrella central, listas para ser trasladadas hacia el módulo de llenado.

2-El proceso de llenado es isobárico a nivel con control electroneumático. Una vez que las 5 botellas entran en el módulo, son levantadas por un martinete neumático para que entren en contacto con las válvulas de llenado. Después de una dobel pre-evacuación y ventilación con CO2 para reducir la absorción de oxígeno, las botellas se meten bajo la misma presión del tanque del producto, permitiendo un llenado por gravedad. Cuando el producto alcanza el nivel establecido por la cánula, la válvula se cierra neumáticamente y empieza la descompresión. Una vez terminada la fase de llenado, la estrella central acompaña las botellas hacia la taponadora. En esta fase se puede instalar una boquilla para roaciar agua dentro de la botella para que el producto eche espuma y así reducir aún más la absorción de oxígeno.

3-Arriba de la taponadora un dispositivo dedicado orienta y mueve los tapones. El módulo de taponado único trabaja en ciclo continuo, tapando las botellas que pasan por debajo. Entre llenadora y taponadora es posible instalar un dispositivo opcional (skimmer) que rocía agua caliente en la botella llenada. De esta manera la cerveza echa espuma y empuja el oxígeno afuera de la botella antes del tapado, alcanzando bajos niveles de pick-up. Una característica clave de los taponadores de Enoberg es la posibilidad de ajusta la fuerza de aplicación del cabezal sobre el tapón.

DATOS TÉCNICOS

Ventajas

Accesorios de serie

Todas las máquinas de la serie ELC están equipadas con:

Accesorios añadibles

Disponibles como opcionales, es posible instalar en la serie ELC de ENOBERG:

Y en la versión para cerveza

* Los valores indicados no son vinculantes, puesto que deben ser confirmados por ENOBERG en función de las condiciones de producción del usuario.

Llenadora de líquidos con retorno de producto

RLF – (Recirculation filling system).

a llenadora ENOBERG de la serie RLF es la máquina más versatil y puede para trabajar tanto con botellas en vidrio que en PET.

Es apta para llenar producto sin gas como vinagre, salsas, zumos y licores a medio-alta velocidad.

El sistema innovador de llenado con recirculación de producto permite embotellar producto con tendencia a crear espuma sin perjudicar la producción, el exceso de líquido se recolecta en una pequeña cisterna al exterior de la máquina para luego ser llenado nuevamente.

Lá máquina puede ser programada para el llenado en caliente con recirculación del producto para garantizar una temperatura de llenado constante y un retorno del producto directamente al pasteurizador.

Completa, versatil y de fácil mantenimiento, gracias a la válvula de llenado totalmente diseñada y realizada en Enoberg, garantiza una elevada precisión de nivel en la botella.

La versión base de la máquina está equipada de otras soluciones de vanguardia tecnológica, cuales:

La llenadora de la serie RLF de ENOBERG es totalmente sanificable gracias a las falsas botellas de fácil colocamiento, a las spray-ball que están equipadas en las cisternas, al sistema de tuberías que permiten, según las necesidades, de recuperar y reutilizar la solución de lavado y a la gestión automática de las fases del ciclo de sanificación.

Completa con todas las funcionalidades en su versión básica, la máquina es personalizable con varios accesorios, cuales:

Las máquinas de la serie RLF están disponibles en diferentes dimensiones para cubrir una vasta gama de producción, y son disponibles en la versión llenadora/taponadora y enjuagadora/llenadora/taponadora.

PRODUCTION RANGE

| PRODUCTO | VELOCIDAD (bph) | BOTELLA DE REFERENCIA |

| Zumo | 1.000 – 36.000 | 0.5 lt |

| Salsas y productos densos | 1.000 – 24.000 | 0.5 lt |

| Licores | 1.000 – 24.000 | 0.5 lt |

| Vinagre | 1.000 – 24.000 | 1 lt |

TABLA DE DATOS DE COMPATIBILIDAD

| Capacidad botellas trabajables | 0.2 lt ÷ 3 lt |

| Producción | 1.000 ÷ 36.000 bph |

| Estaciones de llenado disponibles | 16 ÷ 60 |

| Tapones utilizables | Rosca en plastico, rosca en aluminio, corona |

| Botellas manejables | PET – Vidrio |

| Ø Botellas utilizables | 44 ÷ 125 mm |

| H botellas utilizables | 160 ÷ 340 mm |

| Diametros de válvulas disponibles | 6 ÷ 38 mm |

| Tipo de transferencia botellas | Bottom Handling |

| Panel operador | SMITEC Touch screen 7″ |

| Temperatura de llenado | 3 ÷ 90°C |

| Precisión de llenado | ± 2 mm |

DATOS TÉCNICOS

Ventajas

Accesori de serie

Todas las máquinas de la serie RLF están equipadas con:

Accesorios añadibles

Disponibles como opcionales, es posible instalar en la serie RLF de ENOBERG:

* Los valores indicados no son vinculantes, puesto que deben ser confirmados por ENOBERG en función de las condiciones de producción del usuario.

Funcionamiento

1-ENTRADA BOTELLAS

Las botellas entran en la máquina gracias a transportadores. El transportador es de aire si las botellas son de PET y de cinta para botellas en vidro. El flujo de botellas se puede ajustar a través de una puerta neumática que, según el estado de la producción de la planta, permite o bloquea el pasaje de las botellas hacia la primera estrella de transferencia de la máquina.

2-TRANSFERENCIA BOTELLAS ENTRADA ENJUAGADORA

Las botellas recibidas del transportador se transfieren hacia la enjuagadora utilizando una estrella, que rodando mueve los envases adentro del carrusel de enjuague.

3-ENJUAGADORA

La botella, una vez llegada al carrusel, se ve tomada por una pinza (conocida como tapón) que la vuelca de 180° para que la boca esté alineada con la boquilla de enjuague. Esta suministra agua o aire, según el producto de tratamiento y las preferencias del cliente. Al final del proceso la botella vuelve en su posición inicial y está lista para su transferencia al carrusel de llenado. Cada estación de enjuague está equipada con un sistema “no bottle-no spray”: un sensor colocado a la entrada de la enjuagadora que detecta la presencia de botellas. En caso de que no haya, la estación que queda vacía no se activará. Ciascuna stazione di risciacquo è dotata del sistema «no bottle-no spray»: un sensore posizionato in prossimità dell’ingresso della sciacquatrice rileva la presenza della bottiglia. Nel caso in cui la bottiglia non sia rilevata, la relativa stazione non effettuerà alcuna operazione di risciacquo.

4-TRASFERENCIA BOTELLAS ENJUAGADORA-LLENADORA

Las botellas salientes de la enjuagadora tienen que pasar hacia la llenadora. Otra estrella recoge los contenedores y los transporta hacia el carrusel de llenado.

5-LLENADORA

La botella alcanza la estación de llenado a través de una estrella de transferencia. La tecnología utilizada para llenar el líquido se baasa en la abertura y cierre mecánico de una válvula. Una vez que la botella está en posición en la estación de llenado, un pistón neumático mueve la válvula hacia la botella. El contacto y la presión de esta sobre la botella permite su abertura y así comienza el llenado. El producto se mueve desde el tanque hasta el envase por simple gravedad. Una vez se termina la fase de llenado, el producto adicional se recircula en un tanque externo. Dicha recirculación continua hasta el cierre de la válvula. Para máquinas de llenado en caliente se considera una recirculación constante, a pesar de que la válvula esté cerrada. El cierre de válvula es mecánico: esta misma se levanta y vuelve a su posición inicial. La botella llenada está lista para tapar.

6-TRANSFERENCIA BOTELLAS LLENADORA-TAPONADORA

Las botellas llegan desde la llenadora directas hacia la taponadora. Esta transferencia ocurre a través de estrellas que las dirigen a la taponadora.

7-TAPONADORA

A través de otra estrella de transferencia la botella entra en el tapador, donde una estrella moldeada centra los envases bajo cada estación ddetaponado. En caso de tapón de rosca o a presión en plastico, se utiliza un sistema de toma denominado «pick and place», donde el tapón llega desde la cinta de alimentación a una estrella de transferencia y es entonces prelevado por el cabezal de taponado. En caso de tapones de rosca en aluminio el tapón se coloca directamente en la boca de la botella. Según el tapón aplicado, el sistema de taponado puede ser rotativo (tapones de rosca en plástico), a presión (tapones en plastico a presión o tapones corona) o con cabezales roscadores (tapones de rosca en plástico). La botella, una vez lavada, llenada y tapada, está lista para salir de la máquina a través de la cinta de salida. Cada estación de taponado está qeuipada con un sistema «no bottle-no cap»: en caso de falta de botella debajo del cabezal, el tapón no se aplica.

8-NASTRO IN USCITA

Las botellas lavadas, llenada y tapadas se colocan sobre una cinta transportadora que las lleva afuera de la máquina. En las versiones con toma por el cuello (neck handling) esta cinta tiene ajuste automático de la altura, lo cual permite adaptar el punto de apoyo de la botella según su altura.